Usługi obróbki skrawaniem – kiedy łączenie frezowania, toczenia, wiercenia i gwintowania w jednym zleceniu ma sens

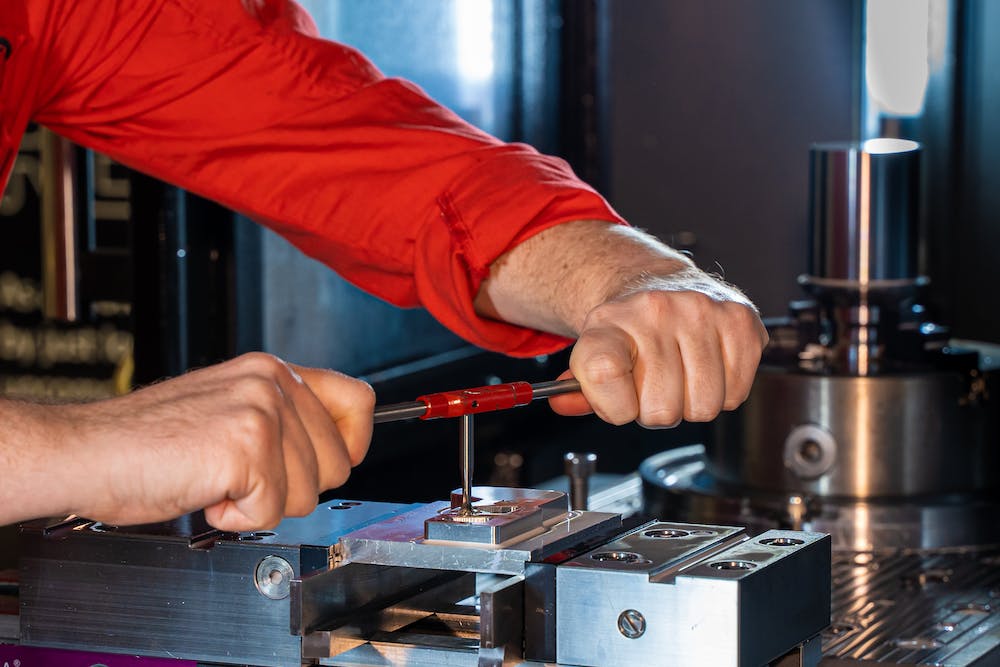

Redakcja 22 grudnia, 2025Technologia ArticleWspółczesny przemysł coraz częściej oczekuje nie tylko precyzji, lecz także szybkości i przewidywalności realizacji. Usługi obróbki skrawaniem obejmujące frezowanie, toczenie, wiercenie oraz gwintowanie przestały być traktowane jako odrębne etapy, a zaczęły funkcjonować jako element jednego, spójnego procesu. Łączenie kilku operacji w ramach jednego zlecenia to dziś nie tyle kwestia wygody, co świadoma decyzja technologiczna, która wpływa na koszt, terminowość i jakość wykonania detali. Zrozumienie, kiedy takie podejście jest uzasadnione, ma kluczowe znaczenie zarówno dla zamawiających, jak i dla wykonawców.

Znaczenie kompleksowej obróbki skrawaniem w nowoczesnej produkcji

Rozwój parku maszynowego oraz systemów CAD/CAM sprawił, że frezowanie, toczenie, wiercenie i gwintowanie coraz częściej realizowane są w ramach jednego ciągu technologicznego. Centra obróbcze CNC pozwalają na precyzyjne przejścia między operacjami bez konieczności ponownego bazowania detalu, co jeszcze kilkanaście lat temu było trudne lub kosztowne. Dla nowoczesnej produkcji oznacza to wyraźne skrócenie czasu realizacji oraz większą kontrolę nad procesem.

Kompleksowe usługi obróbki skrawaniem odpowiadają również na rosnące wymagania jakościowe. Każde dodatkowe przezbrojenie czy transport półfabrykatu między różnymi stanowiskami zwiększa ryzyko błędów geometrycznych. Wykonanie kilku operacji w jednym zleceniu, często na jednej maszynie lub w ramach jednego zakładu, ogranicza te zagrożenia. Efektem jest większa stabilność wymiarowa, lepsza współosiowość oraz powtarzalność serii, co ma ogromne znaczenie w produkcji seryjnej i precyzyjnej.

Nie bez znaczenia pozostaje także aspekt organizacyjny. Jedno zlecenie obejmujące frezowanie, toczenie, wiercenie i gwintowanie upraszcza komunikację, skraca ścieżkę decyzyjną i zmniejsza liczbę potencjalnych nieporozumień technicznych. Dla wielu firm oznacza to większą przewidywalność harmonogramów oraz łatwiejsze planowanie dalszych etapów produkcji.

Kiedy łączenie operacji skrawania realnie zwiększa efektywność

Łączenie kilku operacji w ramach jednego zlecenia nie zawsze jest rozwiązaniem uniwersalnym, jednak w wielu sytuacjach przynosi wymierne korzyści technologiczne i ekonomiczne. Kluczowe znaczenie ma tutaj charakter detalu, wymagania tolerancyjne oraz wielkość serii produkcyjnej.

Najczęściej takie podejście sprawdza się, gdy:

-

detal wymaga zachowania ścisłych zależności geometrycznych pomiędzy powierzchniami powstającymi w procesach toczenia i frezowania,

-

istotna jest minimalizacja błędów wynikających z wielokrotnego mocowania przedmiotu,

-

występuje potrzeba precyzyjnego osiowania otworów wykonywanych poprzez wiercenie i ich dalszą obróbkę, w tym gwintowanie,

-

czas realizacji zlecenia ma kluczowe znaczenie dla ciągłości produkcji u zamawiającego.

Efektywność wzrasta również wtedy, gdy jeden wykonawca bierze odpowiedzialność za cały proces. Pozwala to na bieżącą korektę parametrów skrawania, dobór odpowiednich narzędzi oraz optymalizację kolejności operacji. W praktyce oznacza to mniejsze straty materiałowe, stabilniejszą jakość i lepsze wykorzystanie możliwości maszyn. Łączenie operacji przestaje być wtedy kompromisem, a staje się świadomym elementem strategii produkcyjnej.

Wpływ jednego zlecenia na jakość, tolerancje i powtarzalność detali

Decyzja o realizacji frezowania, toczenia, wiercenia i gwintowania w ramach jednego zlecenia ma bezpośrednie przełożenie na parametry jakościowe gotowego elementu. Kluczowym czynnikiem jest ograniczenie liczby bazowań. Każde kolejne mocowanie detalu w innym miejscu, na innej maszynie lub u innego wykonawcy, niesie ryzyko przesunięć, mikronowych odchyłek i kumulowania tolerancji. W jednym procesie te zagrożenia są wyraźnie zredukowane.

Zachowanie ciągłości technologicznej pozwala lepiej kontrolować zależności geometryczne pomiędzy powierzchniami. Dotyczy to zwłaszcza elementów, w których osie otworów muszą idealnie pokrywać się z powierzchniami toczonymi lub frezowanymi. W takim układzie wiercenie i gwintowanie realizowane bez zmiany zamocowania dają większą pewność co do osiowości i prostopadłości, co w wielu branżach ma znaczenie krytyczne.

Nie mniej istotna jest powtarzalność. Przy produkcji seryjnej lub powtarzalnych krótkich partii, jeden zlecony proces umożliwia zachowanie tych samych parametrów skrawania, narzędzi i strategii obróbki. Dzięki temu każda kolejna sztuka jest niemal identyczna z poprzednią, a kontrola jakości przestaje być reakcją na problemy, a staje się formalnym potwierdzeniem stabilności procesu.

Ograniczenia technologiczne i organizacyjne przy łączeniu operacji

Choć usługi obróbki skrawaniem realizowane w jednym zleceniu niosą wiele korzyści, nie są rozwiązaniem pozbawionym ograniczeń. Pierwszym z nich są możliwości techniczne parku maszynowego. Nie każdy detal da się w pełni wykonać na jednym centrum obróbczym, szczególnie gdy w grę wchodzą bardzo duże gabaryty, nietypowe materiały lub skrajnie różne wymagania dotyczące dokładności poszczególnych operacji.

Istotną rolę odgrywa także ekonomia produkcji. W przypadku bardzo prostych elementów, gdzie toczenie lub frezowanie stanowi jedynie marginalny etap, łączenie wszystkich operacji w jednym zleceniu może być nieuzasadnione kosztowo. Czas przezbrojeń, zajętość zaawansowanych maszyn CNC oraz dostępność wyspecjalizowanych operatorów bywają wtedy czynnikiem ograniczającym opłacalność.

Nie można pominąć również aspektów organizacyjnych. Jedno zlecenie obejmujące wiercenie, gwintowanie, frezowanie i toczenie wymaga bardzo precyzyjnej dokumentacji technicznej oraz jasnej komunikacji pomiędzy zamawiającym a wykonawcą. Błędy na etapie projektowym lub nieprecyzyjne rysunki mogą wpłynąć na cały proces, ponieważ korekty w trakcie realizacji są trudniejsze niż przy rozdzieleniu operacji pomiędzy kilka niezależnych etapów. Właśnie dlatego decyzja o łączeniu operacji powinna być zawsze poprzedzona rzetelną analizą technologiczną, a nie jedynie chęcią uproszczenia procesu.

You may also like

Najnowsze artykuły

- Kamery IP vs analogowe HD (TVI/CVI/AHD): różnice technologiczne, zalety i praktyczne zastosowania

- Test MOXO u dzieci z ASD, lękiem lub dysleksją – czynniki, które mogą zafałszować wynik

- Mediacje szkolne jako narzędzie rozwiązywania konfliktów i budowania bezpiecznej szkoły

- Refurbishing i second-life elektroniki jako dojrzały model operacyjny i jakościowy w gospodarce obiegu zamkniętego

- Sklep z presetami LUT i profilami kolorów jako realny model zarabiania online dla twórców wideo

Najnowsze komentarze

Kategorie

- Biznes i finanse

- Budownictwo i architektura

- Dom i ogród

- Dzieci i rodzina

- Edukacja i nauka

- Elektronika i Internet

- Fauna i flora

- Film i fotografia

- Inne

- Kulinaria

- Marketing i reklama

- Medycyna i zdrowie

- Moda i uroda

- Motoryzacja i transport

- Nieruchomości

- Prawo

- Rozrywka

- Ślub, wesele, uroczystości

- Sport i rekreacja

- Technologia

- Turystyka i wypoczynek

O naszym portalu

Nasz portal wielotematyczny to miejsce, w którym znajdziesz wiele wartościowych artykułów na zróżnicowane tematy. Oferujemy publikacje z dziedziny kultury, historii, zdrowia, technologii, biznesu i wielu innych. Z nami poszerzysz swoją wiedzę i zyskasz nowe perspektywy.

Dodaj komentarz